- 产品中心

在半导体制造领域,设备精度与洁净度是决定产品良率的核心要素。作为工业传动系统的关键部件,行星减速机凭借其高刚性、低背隙、紧凑体积等特性,被广泛应用于光刻机、晶圆传输系统、封装测试设备等核心环节。然而,半导体生产环境对污染控制的要求近乎苛刻,任何微米级颗粒或分子级污染都可能导致芯片报废。因此,行星减速机在满足机械性能的同时,必须通过材料选择、结构设计、制造工艺等多维度技术革新,构建起符合半导体行业标准的洁净度保障体系。

一、半导体洁净环境对行星减速机的核心挑战

半导体制造环境对洁净度的要求远超常规工业场景。以10纳米级工艺为例,洁净室需达到ISO 1级至ISO 4级标准,即每立方米空气中直径≥0.1微米的颗粒物不超过10至10,000个。在此环境下,行星减速机需应对三大核心挑战:

微观污染控制:半导体制造过程中,单个纳米级颗粒附着在晶圆表面即可引发电路短路或性能衰减。行星减速机齿轮啮合产生的金属微粒、润滑剂挥发物、箱体材料析出物等,均可能成为污染源。

振动与热稳定性:光刻机等设备对振动敏感度达纳米级,行星减速机需通过高刚性结构设计抑制传动过程中的微振动,同时控制温升以避免热变形影响设备精度。

耐腐蚀与长寿命:半导体制造中使用的蚀刻气体、清洗液等化学物质对金属材料具有强腐蚀性,要求减速机具备优异的抗腐蚀性能,确保在极端工况下长期稳定运行。

二、洁净度保障体系的技术路径

(一)材料科学突破:从源头消除污染

齿轮材料优化:采用渗碳淬火工艺处理齿轮表面,形成高硬度耐磨层(硬度可达58-62HRC),减少传动过程中的微粒剥落。同时,通过精密磨齿工艺消除热处理变形,确保齿轮啮合间隙≤5微米,降低摩擦磨损产生的颗粒物。

箱体密封设计:选用高纯度铝合金或不锈钢作为箱体材料,表面进行阳极氧化或钝化处理,形成致密氧化膜以隔绝化学腐蚀。箱体接缝处采用激光焊接或真空钎焊技术,确保密封性达到IP65防护等级,防止外部颗粒侵入。

润滑系统革新:开发全合成半固态润滑脂,其挥发性有机化合物(VOC)含量低于0.1%,在-40℃至150℃温域内保持稳定,避免高温挥发或低温凝固导致的润滑失效。润滑脂基材采用聚α烯烃(PAO)或聚醚(PAG)等非活性物质,减少与化学试剂的化学反应风险。

(二)结构创新:抑制污染扩散

模块化集成设计:将行星减速机分解为太阳轮、行星轮、内齿圈等独立模块,每个模块采用无尘车间单独组装,并通过激光清洗技术去除表面残留物。模块间通过高精度定位销连接,消除传统螺栓固定产生的微振动。

非接触式传动技术:在超精密设备中引入磁悬浮轴承或空气轴承,替代传统滚动轴承,实现齿轮与箱体的零接触传动,彻底消除润滑剂泄漏风险。例如,某磁悬浮行星减速机通过电磁力支撑转子,摩擦系数降低至0.001,寿命突破10万小时。

动态密封技术:在输出轴与箱体间采用双层唇形密封圈,内层填充氟橡胶以抵抗化学腐蚀,外层采用聚四氟乙烯(PTFE)涂层降低摩擦系数。密封圈内部设置压力补偿腔,通过微正压气体(0.01-0.05MPa)阻止外部颗粒侵入。

(三)制造工艺升级:全程洁净管控

超净制造环境:行星减速机核心部件的加工与装配需在ISO 3级洁净室中进行,操作人员穿戴无尘服、手套及头罩,并通过风淋室去除体表颗粒。加工设备配备局部百级洁净罩,确保切削液、冷却液等辅助材料的洁净度达到半导体级标准。

纳米级清洗技术:采用超声波清洗与等离子清洗组合工艺,去除零件表面微米级颗粒。超声波清洗使用去离子水与环保型清洗剂,频率控制在40-100kHz以避免损伤精密表面;等离子清洗通过活性氧离子轰击表面,去除有机污染物并活化金属表面,提升后续涂层附着力。

在线颗粒监测:在装配线关键工序设置激光颗粒计数器,实时监测空气中≥0.1微米颗粒物的数量。若检测值超过ISO 4级标准,系统自动触发洁净室净化程序,确保生产环境始终符合要求。

三、洁净度验证与持续改进

行星减速机的洁净度需通过多维度验证体系确保合规性:

颗粒排放测试:按照SEMI E12标准,在模拟运行条件下采集减速机周围空气样本,使用凝聚核粒子计数器(CPC)检测≥0.05微米颗粒物的排放速率,要求≤10个/分钟。

材料相容性试验:将减速机部件浸泡在氢氟酸、硫酸等半导体常用化学试剂中,通过扫描电子显微镜(SEM)观察表面腐蚀情况,确保材料耐腐蚀性符合ASTM B117标准。

寿命加速测试:在高温(85℃)、高湿度(85%RH)、高振动(加速度5g)的复合工况下连续运行1000小时,检测齿轮磨损量、润滑脂性能衰减率及密封圈泄漏量,验证产品可靠性。

四、未来趋势:智能化与集成化

随着半导体制造向3纳米及以下节点迈进,行星减速机的洁净度技术将呈现两大发展方向:

智能监测系统:集成振动传感器、温度传感器及颗粒物传感器,实时监测减速机运行状态。通过机器学习算法分析数据,预测润滑脂寿命、齿轮磨损趋势及密封圈老化风险,实现预防性维护。

真空兼容设计:针对极紫外光刻(EUV)等真空环境需求,开发无润滑剂、全金属密封的真空型行星减速机。通过磁流体密封技术实现动态密封,真空度可达10⁻⁹ Pa,满足先进制程的极端要求。

在半导体产业竞争日益激烈的背景下,行星减速机的洁净度技术已成为设备制造商的核心竞争力之一。通过材料科学、结构创新与制造工艺的协同突破,行星减速机正从传统传动部件升级为半导体制造的“洁净守护者”,为芯片性能与良率的提升提供坚实保障。

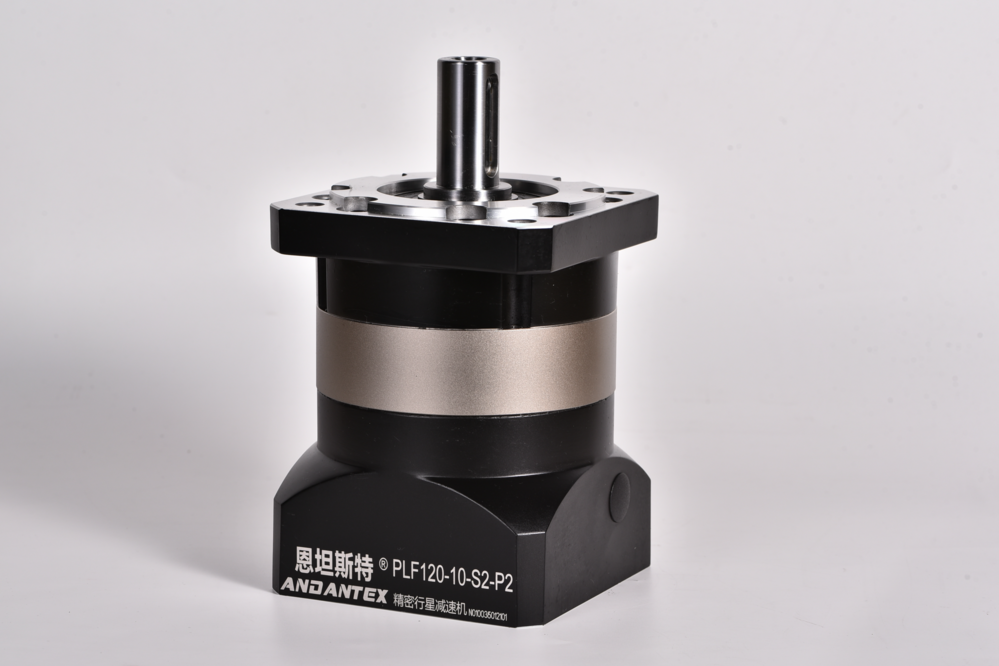

【恩坦斯特 · 严苛品质】精密传动技术方案服务商

恩坦斯特(ANDANTEX)专注于精密行星减速机的研发、生产与销售。作为专业的行星减速机厂家,我们深知精密制造对工业自动化的重要性。公司引进先进的德国制造工艺与高精度检测设备,确保每一台伺服行星减速机均具备高刚性、低背隙(1-3弧分)及超长使用寿命。

目前,恩坦斯特系列产品(涵盖斜齿、直角、中空平台、谐波减速机等)已成功服务于机器人、锂电生产线、数控机床及医疗器械等多个高精尖行业。我们承诺为每一位客户提供全系列减速机选型技术支持、3D图纸快速响应及完善的售后保障,助力中国智造走向更高精度。