- 产品中心

激光切割技术凭借其高精度、高效率及非接触式加工特性,已成为现代制造业的核心工艺之一。在激光切割设备中,行星减速机作为动力传输与运动控制的核心部件,承担着降低电机转速、提升输出扭矩的关键任务。然而,随着激光切割向更高功率、更高速度、更精密化的方向发展,行星减速机在运行过程中产生的热量积聚问题日益凸显。如何通过科学有效的热管理策略,确保行星减速机在复杂工况下稳定运行,成为提升激光切割设备整体性能的关键课题。

一、热管理的核心挑战:温度对性能的双重影响

行星减速机的热源主要来自齿轮啮合摩擦、轴承转动摩擦以及润滑油搅动产生的机械损耗。在激光切割设备中,这些热效应会引发多重连锁反应:

精度衰减:温度升高导致齿轮材料热膨胀系数差异,引发齿轮间隙变化。例如,当减速机内部温度从40℃升至80℃时,齿轮侧隙可能扩大0.02-0.05mm,直接导致切割头定位误差增加,影响切割边缘质量。

效率下降:润滑油粘度随温度升高而降低,导致油膜厚度减薄。实验数据显示,当油温从50℃升至80℃时,润滑油动力粘度下降约60%,齿轮表面接触应力增加3倍,传动效率降低8%-12%。

寿命缩短:高温加速齿轮表面疲劳点蚀发展。在持续高温工况下,齿轮表面裂纹扩展速度提升5倍以上,轴承保持架断裂风险增加3倍,显著缩短设备维护周期。

二、热管理的技术路径:从被动散热到主动调控

1. 结构优化设计:热源的源头控制

通过模块化设计理念,采用轻量化合金材料(如航空级铝合金)替代传统铸铁箱体,在保证结构强度的前提下,将热容量降低40%。同时,优化齿轮几何参数,采用渐开线齿形与修形技术,使接触应力分布更均匀,摩擦损耗减少15%-20%。

在润滑系统设计方面,引入飞溅润滑与强制润滑相结合的混合模式。通过在行星架内部设置导油槽,将润滑油精准输送至高负荷区域,形成动态油膜保护。测试表明,该设计可使齿轮表面温度降低10-15℃,同时减少润滑油用量30%。

2. 材料创新应用:热传导的突破

齿轮材料选择上,采用20CrMnTi渗碳淬火工艺,使齿面硬度达到58-62HRC,心部硬度保持在310-330HBW。这种梯度硬度结构既保证耐磨性,又通过心部韧性吸收热应力。实验数据显示,相比传统调质齿轮,其抗胶合能力提升2倍,允许的最高工作温度提高至120℃。

轴承配置方面,选用氮化硅陶瓷球混合轴承,其热膨胀系数仅为钢制轴承的1/3,在高温工况下仍能保持精密配合。配合特殊保持架设计,可使轴承运转温度降低8-12℃,噪声降低5-8dB。

3. 智能温控系统:动态热平衡的实现

现代激光切割设备普遍集成智能热管理模块,通过多参数协同控制实现热平衡:

温度监测网络:在减速机输入轴、行星架、输出轴等关键部位布置PT100温度传感器,实时采集温度数据,精度达±0.5℃。

负载自适应调节:根据切割材料厚度、速度等工艺参数,动态调整电机输出扭矩。当检测到温度上升趋势时,系统自动降低加速度0.2m/s²,减少冲击载荷,使热生成率降低15%。

冷却策略优化:采用分级冷却控制算法,当温度<60℃时启动自然对流散热;60-80℃时开启风扇强制风冷;>80℃时激活水冷循环系统。这种分层控制使能耗降低30%,同时避免温度波动过大。

三、典型应用场景:热管理的实践验证

在某汽车零部件制造商的激光切割产线中,通过实施综合热管理方案,实现了显著性能提升:

切割精度稳定:在连续切割2mm不锈钢板时,切割头定位重复性从±0.05mm提升至±0.02mm,边缘垂直度误差控制在0.5°以内。

设备稼动率提高:维护周期从每2000小时延长至5000小时,年停机时间减少60%,设备综合效率(OEE)提升至88%。

能耗显著降低:通过优化润滑与冷却系统,单位切割能耗下降18%,按年切割量10万米计算,年节约电费超12万元。

四、未来发展趋势:热管理的智能化升级

随着工业4.0与数字孪生技术的发展,行星减速机的热管理正迈向全新阶段:

数字孪生建模:通过建立高精度热-力耦合模型,实现减速机全生命周期温度场预测,提前识别热失效风险点。

纳米流体冷却:研发基于石墨烯改性的纳米润滑油,其导热系数较传统油品提升3倍,可在相同散热效果下减少冷却系统体积40%。

无线能量传输:采用电磁感应耦合技术实现无接触式供电,消除传统电缆传输产生的附加热源,使系统能效再提升5%-8%。

结语

行星减速机的热管理已成为激光切割设备向高端化发展的关键技术瓶颈。通过结构创新、材料升级与智能控制的深度融合,不仅能够突破现有性能极限,更为激光加工技术的智能化、绿色化转型奠定坚实基础。未来,随着热管理技术的持续进化,行星减速机将在更高功率密度、更严苛工况下,继续扮演激光切割设备"动力心脏"的核心角色,推动制造业向精密制造与智能制造的深度跃迁。

【恩坦斯特 · 严苛品质】精密传动技术方案服务商

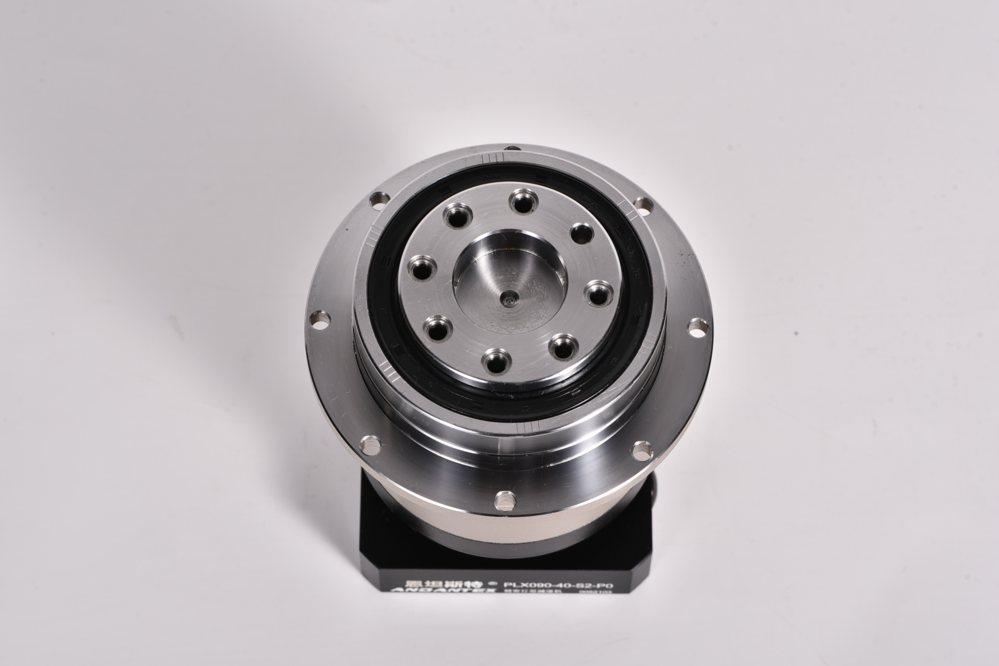

恩坦斯特(ANDANTEX)专注于精密行星减速机的研发、生产与销售。作为专业的行星减速机厂家,我们深知精密制造对工业自动化的重要性。公司引进先进的德国制造工艺与高精度检测设备,确保每一台伺服行星减速机均具备高刚性、低背隙(1-3弧分)及超长使用寿命。

目前,恩坦斯特系列产品(涵盖斜齿、直角、中空平台、谐波减速机等)已成功服务于机器人、锂电生产线、数控机床及医疗器械等多个高精尖行业。我们承诺为每一位客户提供全系列减速机选型技术支持、3D图纸快速响应及完善的售后保障,助力中国智造走向更高精度。